Эргономическое кресло

Эргономическое кресло — одна из самых важных деталей офисного оборудования, предназначенная для поддержки правильной осанки, расслабления и оптимизации производительности. Кресло предназначено для того, чтобы сохранять правильное положение человеческого тела во время работы. Правильно подобранное эргономическое кресло помогает избежать болей в спине, шее, плечах и руках, которые часто возникают при длительном сидении на неудобном стуле.

Эргономическое кресло имеет множество регулируемых частей, которые можно настроить индивидуально для каждого пользователя. Например, высота спинки может быть изменена, чтобы подогнать ее под осанку пользователя, а также для более удобного сидения. На некоторых креслах также можно регулировать расстояние между подлокотниками, глубину сиденья, угол наклона спинки и подголовника, а также уровень поддержки спины.

Эргономическое кресло должно быть качественным и правильно подобранным, чтобы обеспечить правильное положение тела. Оно должно быть прочным, иметь амортизацию для удобства и должно быть легко поддаваться регулировке. Эргономическое кресло может иметь широкий диапазон цветов и стилей, поэтому можно легко найти наиболее удобное для себя кресло. Эргономическое кресло — прекрасный выбор для людей, которые часто проводят длительное время за работой за компьютером.

Ортопедический стул для осанки

Ортопедический стул для осанки являются одними из самых важных инструментов для поддержания правильной посадки у человека. Несмотря на то, что эти стулья не могут исправить осанку или предотвратить проблемы с посадкой сразу, они могут помочь решить проблему в долгосрочном плане.

Основная задача ортопедических стульев для осанки – создание подходящей посадки и предотвращение наложения нагрузки на позвоночник. Стулья для осанки имеют два основных режима: посадка и поддержка. В первом режиме стул поддерживает позвоночник и позволяет человеку сидеть прямо. Второй режим предназначен для поддержания правильной посадки на длительное время.

Ортопедические стулья для осанки могут быть изготовлены из материалов разной твердости. Наиболее часто используемые из них – пенополиуретан, фетр и полиуретан. Кроме того, стулья могут быть оборудованы специальными подлокотниками и подушками, которые могут быть настроены индивидуально для каждого человека.

Использование ортопедических стульев для осанки может существенно помочь улучшить посадку у человека, предотвратить боли в спине и другие неприятные ощущения. Однако использование ортопедических стульев для осанки должно быть совместно с другими мерами, такими как правильное питание, настройка позвоночника и растяжка.

Для чего нужны габионы

Габионы sitka.com.ua/uk/gabiony — популярный выбор для многих проектов «сделай сам», от домашнего озеленения до крупномасштабных коммерческих проектов. Это тип коробки, заполненной камнями, или другими материалами, которые используются для создания конструкций, чаще всего стен и заборов. Габионы использовались с древних времен и по-прежнему популярны благодаря своей доступности, долговечности и универсальности.

Габионы имеют много преимуществ перед другими материалами. Одним из наиболее значимых является их способность противостоять суровым погодным условиям. Они способны противостоять наводнениям, ветру и даже снегу. Это делает их отличным выбором для проектов, расположенных в зонах повышенного риска. Кроме того, габионы чрезвычайно прочны и могут легко выдерживать большой вес.

Еще одним преимуществом габионов является их эстетическая привлекательность. Они бывают разных форм и размеров, а камни или другие материалы, используемые для их заполнения, могут быть выбраны в соответствии с внешним видом и ощущением конкретного проекта. Это делает их отличным выбором для проектов, требующих уникального внешнего вида.

Габионы — это тип строительного материала, используемого для различных целей, включая защиту от эрозии, строительство подпорных стен и насыпей. Название «габион» происходит от французского термина «клетка», и материал выглядит как сетчатая клетка, заполненная камнями или другими материалами. Это эффективный и недорогой способ возведения стен, подпорных стен и насыпей, особенно в районах со сложными грунтовыми условиями.

Основная конструкция габиона представляет собой клетку из стальной сетки, заполненную камнями, песком и другими материалами. Размер и форма клетки варьируются в зависимости от применения, но большинство из них прямоугольные и имеют размеры 3x2x1 метр. Сетка обычно изготавливается из оцинкованной стальной проволоки, а камни обычно имеют округлую форму и не превышают 10 см в диаметре. Камни плотно укладываются в сетку, что предотвращает их смещение или оседание и обеспечивает прочную структуру.

Габионы спроектированы так, чтобы быть прочными и долговечными, и их часто используют в районах со сложными почвенными условиями, например, в районах, подверженных наводнениям, эрозии и оползням. Благодаря своей прочности и долговечности габионы часто используются при строительстве подпорных стен и насыпей.

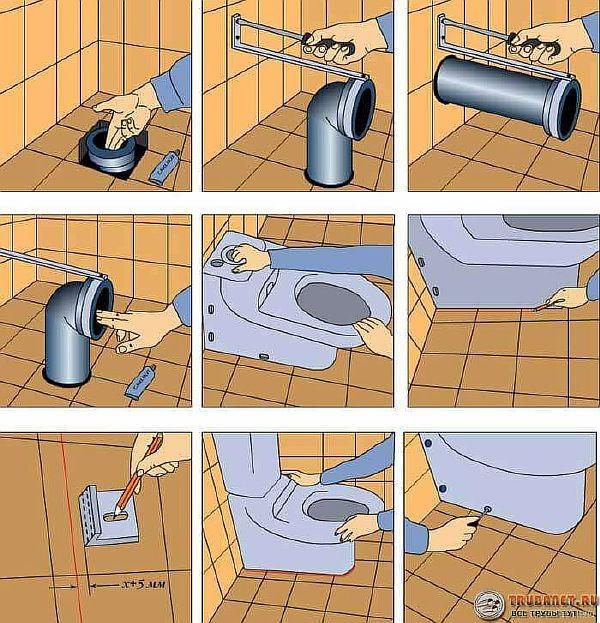

Выбираем унитаз на замену старому или перед постройкой дома

Как и все вещи санитарная керамика может терять свой вид и приходить в негодность. Унитаз может быть разбит или испорчена эмаль едкой химией, может не подходить под новый дизайн. В этой статье рассмотрим на какой унитаз заменить существующий или какой выбрать изначально.

Начнем с замены ведь это более тяжелая процедура которая требует больших совпадений с нынешним изделием. В случае если унитаз поврежден физически или окончательно потерял свой внешний вид, конечно нужно его заменять ведь мы хотим чтоб наш санузел или ванная комната всегда выглядела чистой и ухоженной. Прежде чем купить напольный унитаз на замену вам обязательно нужно демонтировать старый и выяснить для себя такие вещи, а ознакомится с ассортиментом можно тут

- Выход канализации, он может быть вертикальным, горизонтальным или под углом. Значит подобрать на замену вам нужно унитаз с таким же выходом канализации.

- Закреплен унитаз может быть как герметиком к полу, так и болтами. В случае с герметиком вам нужно подобрать унитаз с немного большим диаметром постамента, для того чтоб скрыть на полу следы старого герметика. В случае с креплением болтами можно попробовать угадать с размером но не так принципиально потому что старые отверстия можно просто скрыть.

- Габаритные размеры конечно должны подходить для комфортного перемещения по комнате.

Более проблематично будет если вы решите заменить напольный унитаз на подвесной. Подвесной унитаз подразумевает установку внутристенной инсталляции со смывным бачком и клавишей. Она замуруется в стену, непосредственно на нее уже крепиться унитаз. Если вы выбираете такое решение то будьте готовы к капитальному ремонту так как нужно еще менять подвод воды и слив канализации.

Какой выбрать и купить унитаз, качественные и современные решения

Прогресс не стоит на месте и ниша сантехники не исключения. Современную керамику покрывают более качественной эмалью, используют новые материалы для изготовления сидения и крышки, устанавливают качественные сливные и наливные гарнитуры экономящие воду. Рекомендуем обратить внимания на такой материал как санитарный фарфор. В отличие от более простого и дешевого санфаянса, фарфор подразумевает собой обработку глины при более высоких температурах, что дает минимальный размер пор. Покрытый эмалью санфарфор будет намного дольше оставаться чистым, препятсвует образованию налета и загрязнению чаши. Так же рекомендуем обратить на безободковую конструкцию чаши, такое решение позволит вам без проблем вытереть полностью унитаз ершиком так как грязь не будет набиваться под этим ободком. Сидение изготовленное из дюропласта прослужит долгие годы не меняя своего цвета и позволит легко удалить загрязнение. Так же обратите внимание на механизм снятия крышки, для гигиены нужно ее промывать, а современные механизмы крепления позволяют делать это одной рукой.

Источник: hydrozone.com.ua

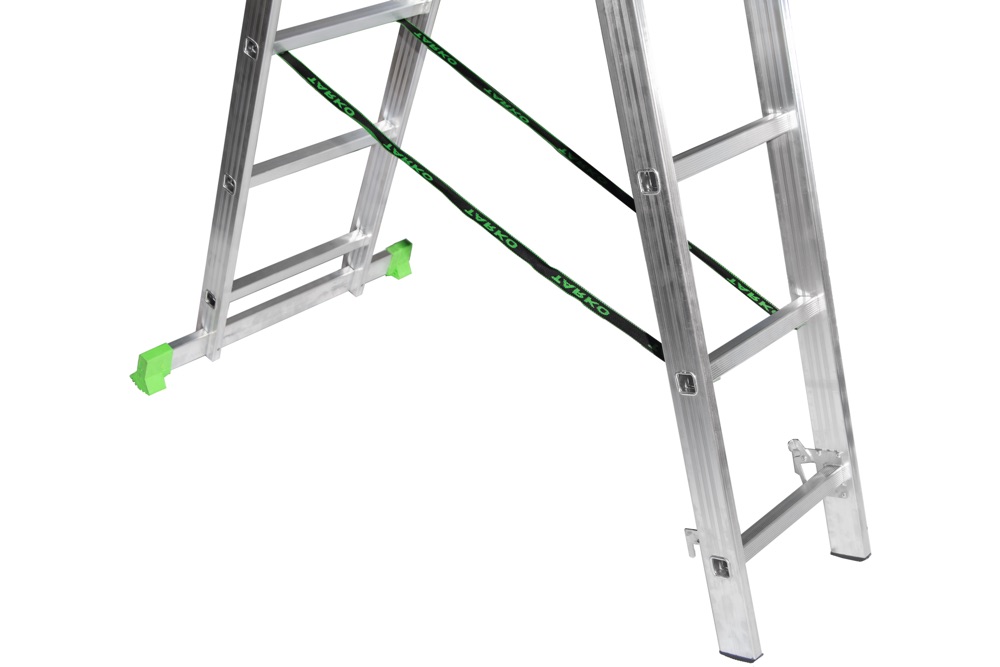

Двосекційна драбина

Двосекційні драбини — це універсальний і зручний інструмент для виконання різноманітних завдань. Незалежно від того, чи ви професійний торговець, чи ентузіаст DIY, двосекційна драбина може зробити вашу роботу легшою та безпечнішою.

Двосекційні драбини складаються з двох окремих частин, що полегшує транспортування та зберігання. Верхню та нижню секції можна з’єднати разом і скласти для зручності зберігання або розділити для використання в різних місцях. Ця конструкція також забезпечує більшу гнучкість довжини драбини, що робить її придатною для різноманітних завдань.

Двосекційну драбину можна використовувати як у приміщенні, так і на вулиці, що робить її чудовим універсальним інструментом. У приміщенні його можна використовувати, щоб дістатися до високих полиць або вікон, тоді як на відкритому повітрі його можна використовувати, щоб отримати доступ до даху або обрізати дерева. Також ним можна пофарбувати стіни або повісити штори.

Використовуючи двосекційну драбину, важливо переконатися, що вона надійно закріплена. Це можна зробити, використовуючи запобіжний ремінь або мотузку, щоб прив’язати драбину до надійного об’єкта, такого як стіна чи дерево. Також важливо переконатися, що драбина стоїть на рівній рівній поверхні, щоб запобігти її перекиданню.

Двосекційні сходи бувають різних розмірів і стилів, тому важливо вибрати ту, яка найкраще відповідає вашим потребам. Для загального використання найкращим варіантом є легка алюмінієва драбина. Якщо ви шукаєте драбину, яка може виконувати більш важкі завдання, зверніть увагу на модель зі скловолокна.

Загалом, двосекційна драбина – чудовий інструмент для виконання різноманітних завдань. Він легкий, універсальний, його легко зберігати та транспортувати. За умови належних заходів безпеки це може зробити вашу роботу набагато легшою та безпечнішою.

Двосекційна драбина розроблена для забезпечення додаткової стабільності та досягнення різної висоти. Двосекційна драбина може бути з’єднана в єдину драбину висотою до 10 футів або розділена на дві драбини висотою до 6 футів кожна. Це робить їх чудовим вибором для людей, яким потрібно досягти різних висот і не хочуть бути обмеженими висотою звичайної драбини.

Двосекційна драбина також розроблена з урахуванням безпеки. Кожна секція має механізм фіксації, який утримує драбину стабільною, коли вона з’єднана разом. Ця додаткова стійкість допомагає запобігти ковзанню або перекиданню драбини. Крім того, драбина має нековзні ніжки, які тримають її на місці під час використання.

Двосекційна драбина є чудовим вибором для людей, яким потрібен додатковий доступ, зберігаючи стабільність і безпеку. Він легкий, його легко транспортувати та зберігати, що робить його чудовим вибором для людей, яким потрібно регулярно підніматися на висоту. Завдяки додатковим функціям безпеки двосекційна драбина є чудовим вибором для тих, хто потребує доступу на велику висоту.

Дизайн интерьера

Дизайн интерьера вот zooi отзывы — это искусство и наука, которая фокусируется на дизайне внутренних помещений. Речь идет о создании эстетичной и функциональной среды, адаптированной к индивидуальным потребностям людей, которые используют пространство. Дизайн интерьера является важной частью нашей жизни и может влиять на наше самочувствие, продуктивность и общее удовольствие от жизни.

Дизайн интерьера — это процесс, который требует тщательного планирования и творчества. Он включает в себя выбор цветов, текстур, мебели, планировки и многих других элементов для создания эстетически приятного и функционального пространства. Цель дизайна интерьера — создать пространство, отражающее индивидуальные вкусы и потребности людей, которые будут его использовать.

Когда дело доходит до дизайна интерьера, есть много разных подходов, которые можно использовать. Одним из самых популярных является создание теплого, уютного и комфортного пространства. Это можно сделать, подобрав цвета и материалы, создающие уютную атмосферу, и добавив мебель и аксессуары, создающие ощущение дома и уюта. Другие популярные подходы к дизайну интерьера включают создание современного, минималистического и обтекаемого пространства или эклектичного и уникального пространства.

Дизайн интерьера также включает в себя обеспечение безопасности и функциональности пространства. Это означает, что планировка должна быть удобной и удобной, мебель правильно расставлена, а пространство свободно от опасностей. Это также включает в себя уверенность в том, что электрические и сантехнические системы обновлены и функционируют должным образом.

Независимо от того, какой подход к дизайну вы выберете, важно помнить, что хорошо спроектированное пространство может повысить ценность дома или офиса, а ценность пространства должна сохраняться в течение многих лет. Дизайн интерьера — это процесс, который требует тщательного планирования, творчества и самоотверженности. При правильном подходе можно создать красивое и функциональное пространство.